海柔创新3C制造智慧物流方案新实践

当前对个性的追求已成为新一代主流消费者的特点,产品能否满足客户多样化的需求也成为制造企业关键竞争力之一。如何在保证效率的前提下,加强多品种、小批量的柔性生产能力就成了当前3C制造升级的重要课题。

8月26日(上周四),高工机器人研究所所长卢彰缘做客海柔直播间,与海柔创新3C行业高级方案经理章政面对面对话,为大家带来了一场别开生面的“头脑风暴”。

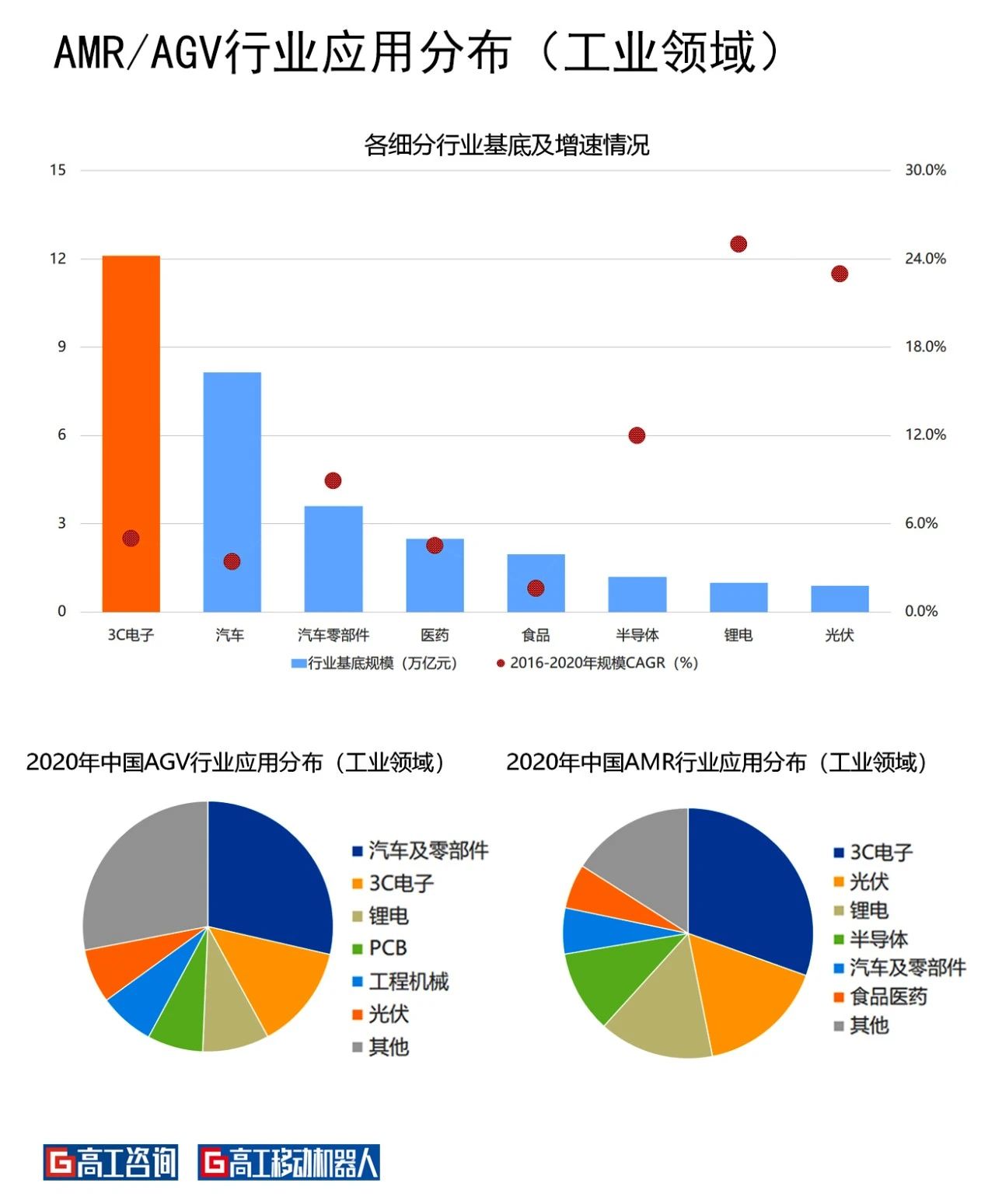

卢彰缘讲到:“3C产业链分为前段的零部件加工、中段的模块封装和后端的整机组装,前段零部件加工与中段模块封装产线的自动化率达到50-70%,与产线相匹配的物流自动化水平并不高,数据显示,3C行业的物流机器人渗透率小于5%,同整体的自动化发展水平来看,处于偏低状态。”

那么3C行业的物流自动化难点到底在什么地方?海柔创新针对于此,又会推出什么样的解决方案?

章政讲到:“从我们对3C行业的调研来看,3C厂家的物流需求除了与其他行业相类似的存储密度、拣选效率、人员管理等问题外,还面临着人工拣选难度大,颗粒度管理细,拣选复核人效低等痛点。”

针对以上问题,海柔创新推出3C行业智慧物流解决方案,完成生产和物流的自动化衔接,适应高频的产品换线;可实现原料出库-线边仓上下料-成品入库全程物流自动化;实时追踪记录生产与物流数据,实现生产数据的可视化。

海柔创新3C行业智慧物流解决方案主要针对原材料库场景、SMT线边场景、半成品仓场景。

场景一:原材料库场景

库宝系统作业省去了人工打包环节

原材料仓的痛点主要集中在物料的尺寸多、批次属性多、管理的颗粒度细、退料频次高等方面,海柔创新入库时将纸箱拆箱转存到周转箱内,周转箱根据物料尺寸进行分格设计,导入IWMS系统,系统管理到单个料盘的料号批次等属性,完成智能化管理,退料时,系统自动匹配同批次物料的料箱位置,并取出对应料箱到退料工作站,人工将退料投入到此料箱。

通过这套解决方案,客户可以实现拆箱备料动作前置,提升仓位利用率,提高备料操作效率,实现库内作业产能、效率的可视化,达到物料管理的全程可溯,同时减少拣货难度,解决人工拣选易出错的问题,无需人工二次复核,提升仓库实际存储密度。

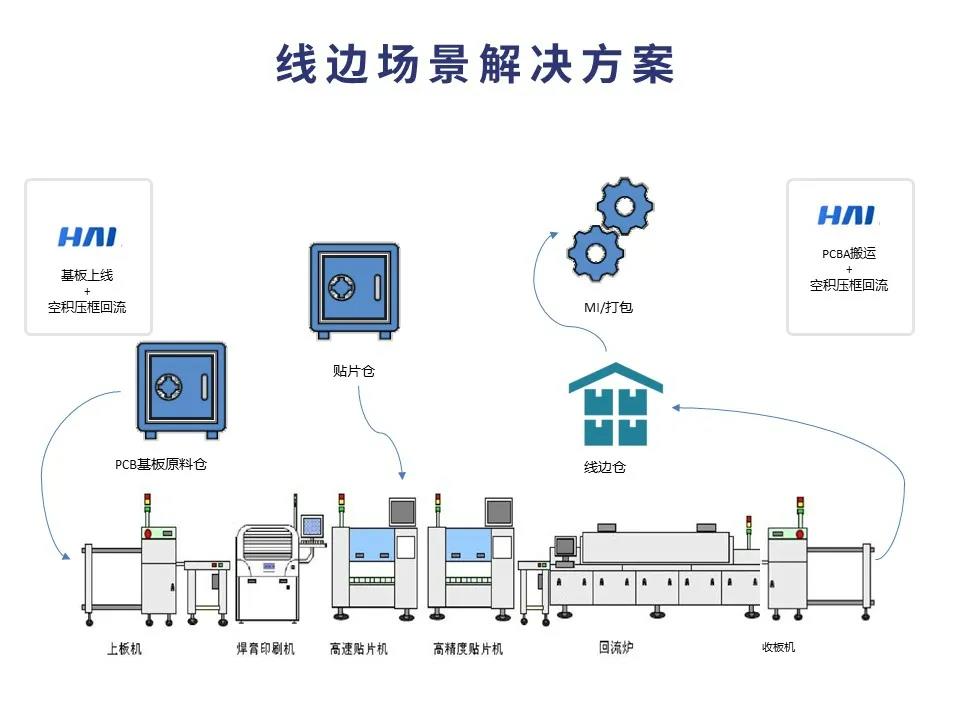

场景二:SMT线边场景

当前SMT场景自动化应用还处于皮带线AGV/AMR的应用当中,主要是通过皮带线AGV运送静电框的形式转运物料,如今随着人工智能、机器人技术的进一步发展,海柔创新以更柔性的解决方案,致力于为客户打造更为降本增效的集成物流方案。

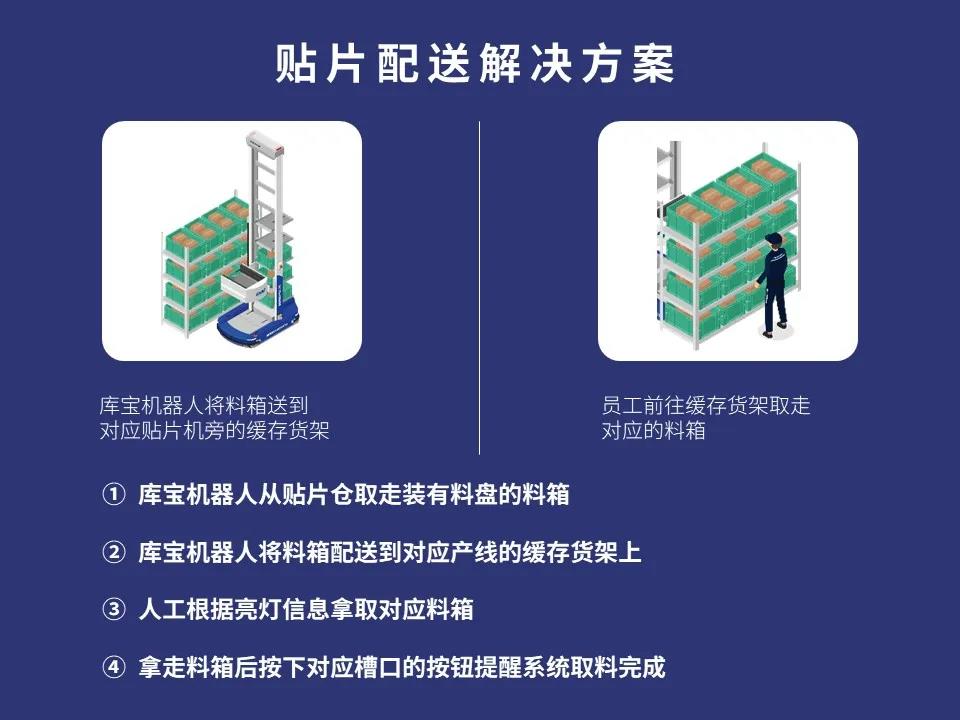

线边配送流程里分成了三大块,分别是贴片配送,静电框配送,静电框存储。面临的问题主要是上下板机对接高度多样、现有方案效率低、静电框存储难。海柔创新使用库宝机器人对接上下板机可在350~1600mm高度范围内自由调整、库宝机器人单程可携带4个静电框、通过货架将静电框立体存储,最高可存储5米高度。

此套解决方案具备高柔性:同时兼容多种SMT机台类型;激光导航线边智能路径规划,高效率:单程运行搬运量是常规AGV的3倍;整体效率提升约2倍,高密度:现场原有的线边缓存区,改为几组线边中转货架,极大程度上提高产线空间利用率。

除了贴片解决方案,海柔创新也推出了静电框配送、静电框存储的解决方案。

场景三:半成品仓场景

半成品仓的物流自动化难点主要存在于物料颗粒度细、找料难、人工拣选效率低下、存储密度低等方面,海柔创新解决方案使用HAIQ系统进行物料精细化管理,实现物料可追溯、人工拣选效率提升3-4倍、存储密度提高80%~130%。

作为“世界工厂”,我国的3C产业具备全产业链以及规模化、集群化优势,而海柔创新已经在3C行业落地了诸多案例,随着后疫情时代的到来,3C行业持续稳中向好,海柔创新作为3C行业智慧物流方案服务商,会不断打磨自身,为客户提供高质量的产品与服务。