SAIC GM Wuling (SGMW)

스페어 파츠 창고

10,742

1,100m² 창고 내의 저장 위치

660 건/시간

입방향 및 출방향 효율 향상

5.5 미터

수직 공간을 최대한 활용하세요.

99.99%

정확도 선택

SGMW는 사업 확장으로 인해 전통적인 수동 '인력 대 물품' 창고를 업그레이드해야한다는 것을 깨달았다. 고압력의 성과 측정 및 고객 요구 증가를 충족시키기 위해 Anji CEVA와 SGMW는 다음 고통점을 해결해야 했습니다:

- 분산된 칸반 주문과 긴, 번거로운 인력 프로세스로 인해 재고, 적재 및 피킹 문제 발생

- 사업 확장으로 인한 운영 효율성 부족

- 시설 공간 활용 부족으로 인한 불충분한 자재 저장 공간

- 조립 라인 요구사항의 불확실성 및 사업 규모의 상당한 변동이 수동 생산 라인의 운영 효율성을 낮추는 요인으로 작용

저희 솔루션

SGWM이 구현한 맞춤형 솔루션은 다음과 같습니다:

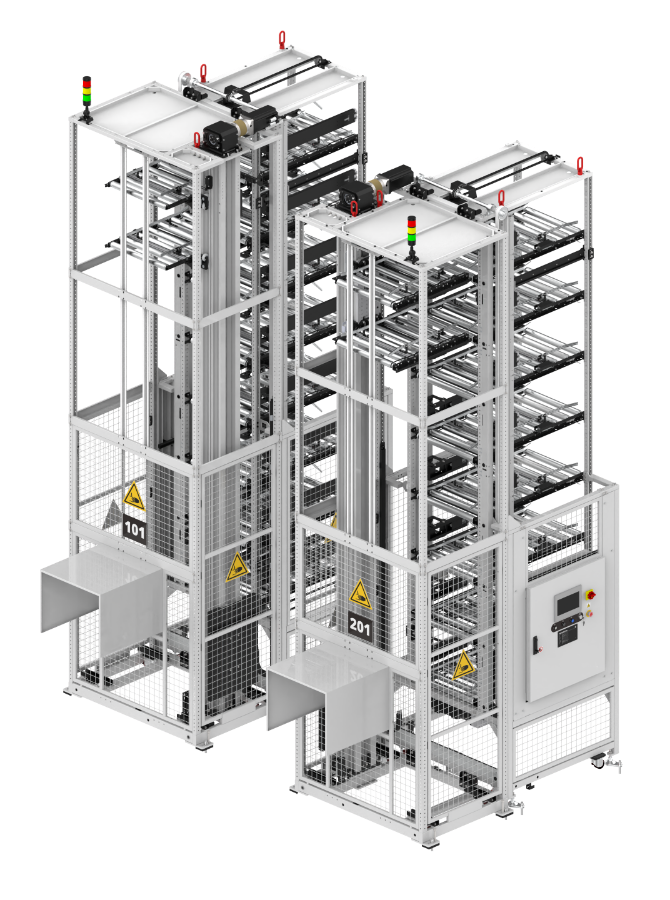

- 15대의 Compact Twin Fork ACRs :

효율적인 상품-인력 인바운드 및 아웃바운드 픽 및 플레이스 구현

- 랙 피킹 높이: 5.5m :

시설의 최대 저장 높이를 최대한 활용하는 데 도움

- 아웃바운드 3세트 및 인바운드 1세트 HaiStation :

99% 정확한 피킹을 용이하게 하고 운영을 간소화합니다

- 다양한 부분 크기 수용을 위한 Multi-size tote 및 케이스:

800mm(L)*600 mm(W)*280 mm(H)

600mm(L)*400mm(W)*280mm(H)

400mm(L)*300 mm(W)*280 mm(H)

300mm(L)*200 mm(W)*280 mm(H)

안지 | CEVA SGMW는 시설의 과제를 극복하고 확장을 촉진하며 하회선을 개선하기 위한 일목요연한 성과를 이루었습니다.

- 1100㎡의 저장 공간에서 10,742개의 저장 위치를 달성하여 저장 공간 이용률을 극대화하였습니다.

- 내부 및 외부 효율성을 높이어 시각마다 660개의 사롱에 도달하였습니다.

- 5.5m까지 높은 선반을 구현하기 위해 전체 수직 저장 공간을 활용했습니다.

- 부품의 정밀하고 시간적으로 정확한 관리를 가속하기 시작하였습니다.

- 차를 매 시간 70대 생산하는 SAIC-GM-Wuling의 생산 목표를 지원하고 부품 전달 정확도를 개선했습니다.

현재의 지능형 시스템 솔루션은 생산 요구 사항에서 상당한 개선을 이루었으며 효율성이나 저장 밀도 지표 측면에서도 그렇습니다.

현재의 지능형 시스템 솔루션은 생산 요구 사항에서 상당한 개선을 이루었으며 효율성이나 저장 밀도 지표 측면에서도 그렇습니다.