모 첨단 인터넷 기업

부자재 창고 프로젝트

5,668

창고 자리

2배

저장 높이 향상

99.9%

피킹 정확도

--지퍼, 단추, 의류 라벨 등 대부분 작은 소재로 바코드가 없어 관리가 어려움

--키팅 출고의 피킹 작업이 어려움, 수천 가지 재료에서 조립 요구 사항을 찾아야 하며 수동 피킹 효율이 낮음

--SKU 종류가 많고, 수동 창고는 저장 밀도가 낮으며, 유효 피킹 면적이 적음

--창고는 WMS 시스템 정보화 관리가 아닌 수동으로 재고 관리

솔루션 설정

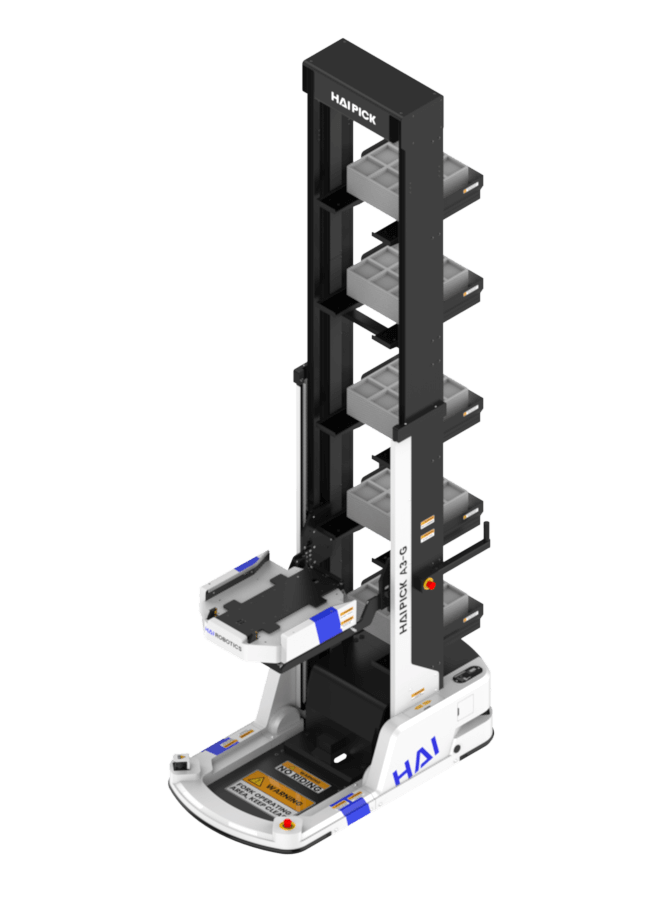

--기종 및 수량: A42 11대

--충전기 수량: 4대

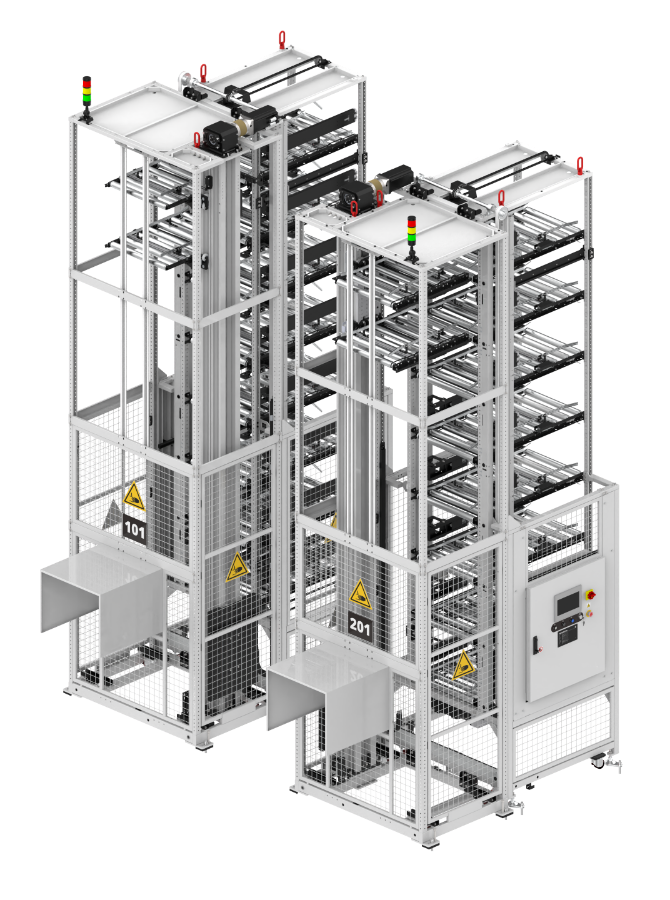

--워크스테이션 유형 및 수량: 캐시 선반 3개+컨베이어 라인 워크스테이션 2개

--선반 높이: 4100mm

--화물 박스 유형 및 규격: 빈 600mm(L)400mm(W)300mm(H)

--창고 면적: 570㎡, 5,668개 저장 위치 제공

--수동 코드 부착, WMS를 통해 코드 정보를 HAIPICK 쿠보 로봇 시스템에 전송하면 상품을 식별하고 관리할 수 있음

--쿠보 로봇이 GTP 운반을 실현하고, 램프 피킹 시스템을 통한 반자동 리빈 실현으로 피킹 효율 대폭 향상

--최고 저장 높이는 수동 보관 높이의 두 배인 4000mm이며, 유효 피킹 면적 증가

--쿠보는 API를 통해 고객의 창고 관리 시스템 WMS와 직접 연결하여 전체 정보화 관리 실현